Nitreg®-C ist ein Nitrocarburierverfahren, bei dem gleichzeitig Kohlenstoff und Stickstoff in die Stahloberfläche eindiffundieren. Der Zweck dieser Behandlung ist es, eine gehärtete Oberflächenschicht zu erzeugen, die die Verschleiß- und Korrosionsbeständigkeit erhöht und die Ermüdungsbeständigkeit von behandelten Stahl- und Gusseisenteilen verbessert, ohne die Form oder Dimension zu verzerren. Um eine angemessene Konzentration von naszierendem Stickstoff und Kohlenstoff an der Metalloberfläche aufrechtzuerhalten, nutzt die Nitreg®-C-Technologie das Konzept zur Steuerung der Nitrier- und Aufkohlungspotenziale (KN und KC).

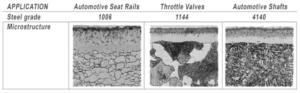

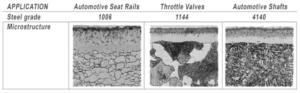

Beispiel für verschiedene Porositätsstufen, die durch KN-Steuerung erreicht werden