VAKUUMSYSTEME ZUR WÄRMEBEHANDLUNG

Horizontale Vakuumofenserie

RFQ

Entbindern

Das thermische Entbindern ist üblicherweise

das erste Verfahren, bei dem Polymere aus dem

Metallpulver entfernt werden. Das Ergebnis

ist eine Probe, die gesintert werden kann. Beim Entbindern wird der Binder vollständig

verdampft, damit den Metallteilen jegliche

organische Verbindungen entzogen werden,

sodass diese mit Vakuumsintern

behandelt werden können. Während des Entbinderns wirkt ein

Schutzgas als Träger der abzubauenden

Komponenten und verhindert Oxidations-

und Reduktionserscheinungen

an der Metalloberfläche des Teils.

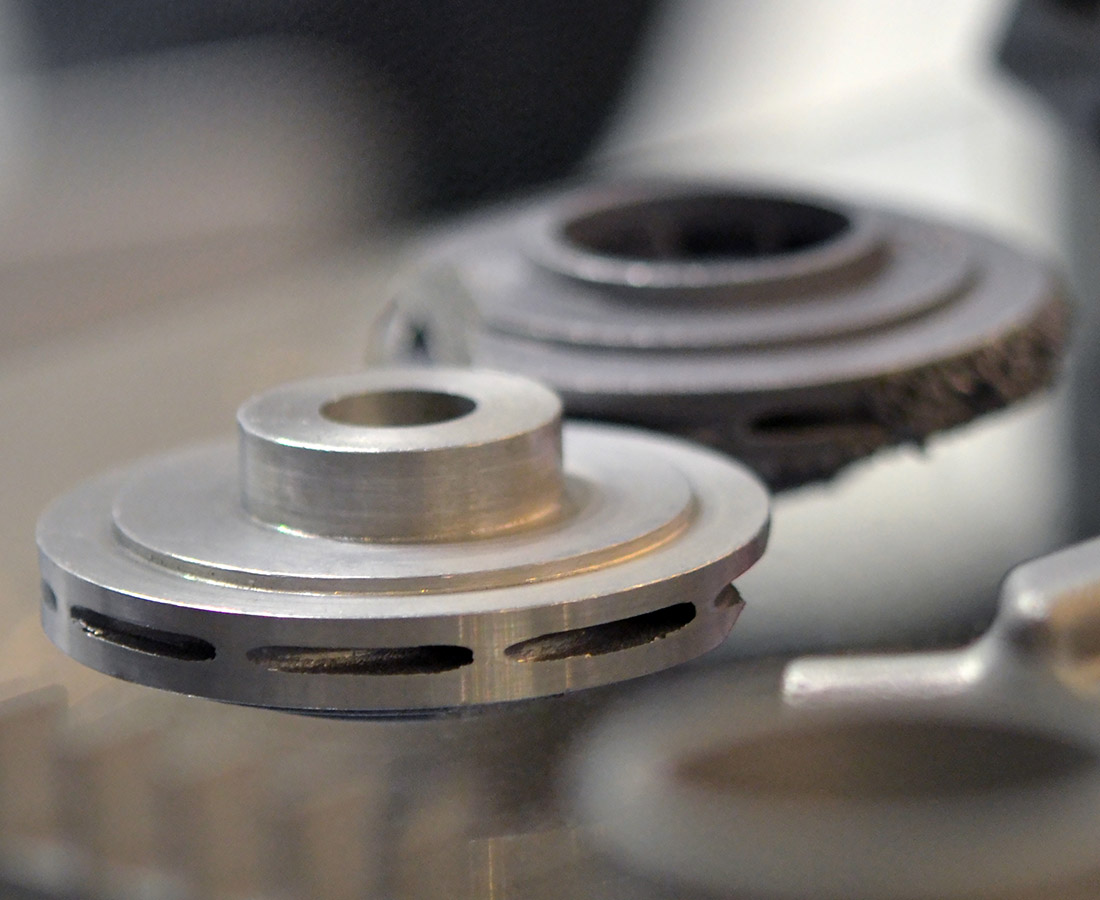

Sintern

Sintern ist ein Verfahren, das in einem Vakuumofen zur Wärmebehandlung durchgeführt werden kann. Das Sintern unter Atmosphärendruck erfordert den Einsatz von Schutzgas, wie z. B. endothermes Gas. Sintern kann, mit anschließender Nachbearbeitung, eine große Bandbreite an Materialeigenschaften erreichen. Dichteänderungen nach Wärmebehandlungen verändern die physikalischen Eigenschaften der verschiedenen Teile.

Beim Sintern wird ein Materialpulver wärmebehandelt, um ein korrektes Verschmelzen der Partikel zu gewährleisten. Diese Bindung zwischen den Teilchen wird durch die atomare Diffusion sichergestellt, die thermodynamisch durch hohe Temperaturen im Vakuumofen erreicht werden kann. Diese Behandlung ergibt hochwertige Teile mit der erforderlichen Dichte, Porosität und mechanischen Festigkeit. Die Eigenschaften des Endprodukts bezüglich der Oberflächenbeschaffenheit des Teils und der mechanischen Eigenschaften können durch die Durchführung des Sinterns in einem Vakuumofen verbessert werden. Durch dieses Verfahren wird eine Reduzierung der Oxidation der einzelnen Partikel und somit deren verbessertes Verschmelzen erreicht.

Einige der Vorteile des Vakuumsinterns nach additiver Fertigung und

Entbindern sind:

- Saubere, blanke Teile, die Ihre Anforderungen

an die Oberflächenbeschaffenheit erfüllen

- Hervorragende Qualität und mechanische

Eigenschaften.

- Geringere Teilemenge und bessere

Montage.

- Flexibilität in der Fertigung und geringere

Durchlaufzeit gegenüber herkömmlichen

CNC-Zerspanungsmaschinen.