Nitreg®-C to proces azotonawęglania, który polega na jednoczesnej dyfuzji węgla i azotu w głąb powierzchni stali. Celem tej obróbki jest stworzenie utwardzonej warstwy powierzchniowej, która zwiększa odporność na ścieranie i korozję oraz poprawia odporność zmęczeniową obrobionych części stalowych i żeliwnych bez zmiany kształtu i wymiarów. W celu utrzymania odpowiedniego stężenia powstającego azotu i węgla na powierzchni metalu, technologia Nitreg®-C wykorzystuje koncepcję kontroli potencjałów azotowania i nawęglania (KN i KC).

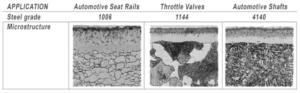

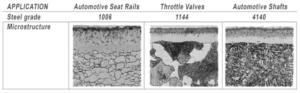

Przykład różnych poziomów porowatości osiąganych poprzez kontrolę KN