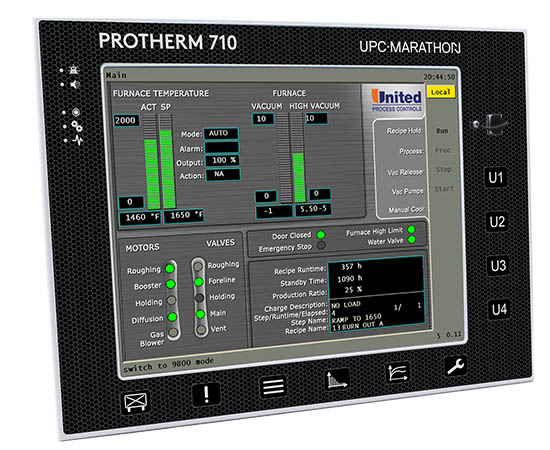

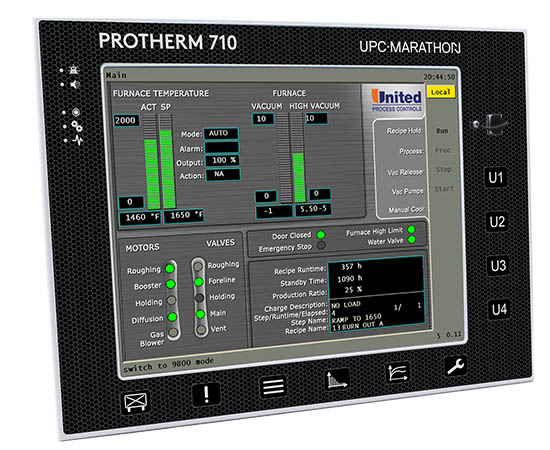

La serie di controller PROTHERMTM permette un controllo flessibile e pratico del forno intermittente Nitrex, fornendo la possibilità di eseguire, monitorare, registrare e archiviare anche i processi di nitrurazione e nitrocarburazione più complessi. PROTHERM™ regola tutte le funzioni del forno, i cicli di nitrurazione/nitrocarburazione con i setpoint in % Diss, KN, KC e KO, nonché gli allarmi e le attività di manutenzione.

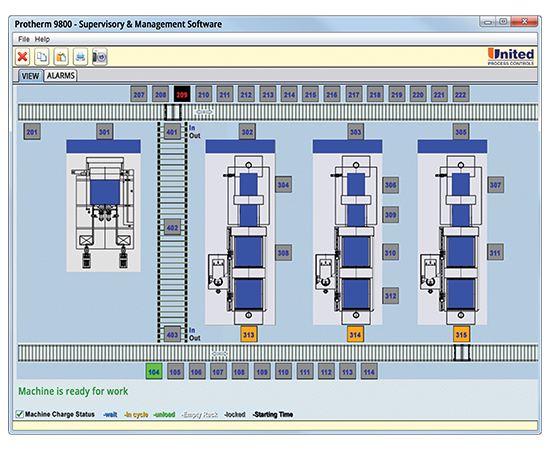

Utili caratteristiche, come l’andamento in tempo reale, la registrazione dei dati integrata, il server Web incorporato e la connettività SCADA completano la vasta gamma di funzioni di manutenzione e di sicurezza, rappresentando l’offerta standard di Protherm. Il sistema di campionamento integrato H2Smart™ assicura una misurazione estremamente accurata dell’idrogeno nell’atmosfera del processo, ottenendo un controllo preciso dei processi.