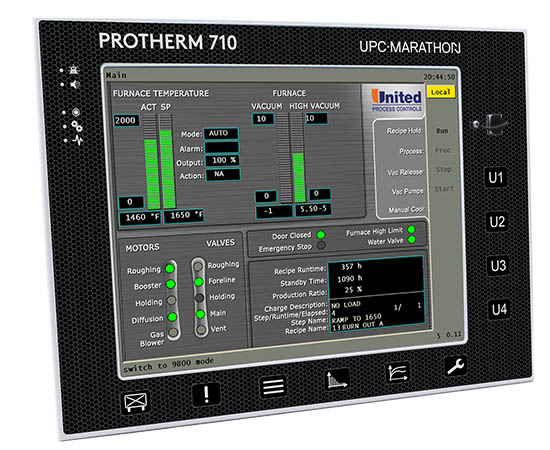

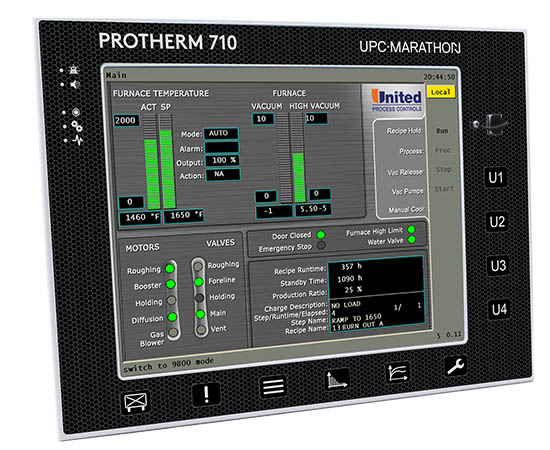

La série de contrôleurs PROTHERMTM permet de contrôler de manière flexible et pratique un four discontinu Nitrex, offrant ainsi la capacité d’exécuter, de surveiller, d’enregistrer et même d’archiver les processus de nitruration et nitrocarburation les plus complexes. PROTHERM™ contrôle toutes les fonctions du four, les cycles de nitruration/nitrocarburation présentant des points de consigne pour le pourcentage de degré de dissociation et les potentiels KN, KC et KO, ainsi que les alarmes et les tâches de maintenance.

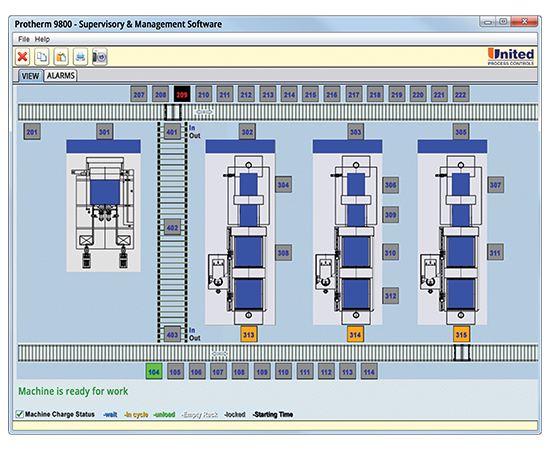

Des fonctionnalités riches telles que l’établissement de tendances en direct, l’enregistrement de données intégré, un serveur Web intégré, la connectivité SCADA, ainsi qu’un large éventail de fonctions de maintenance et de sécurité, sont fournies de série avec Protherm. Le système d’échantillonnage H2Smart™ intégré garantit une mesure extrêmement précise de l’hydrogène dans l’atmosphère du processus, offrant ainsi un contrôle précis des processus.