NAGRZEWANIE STALI

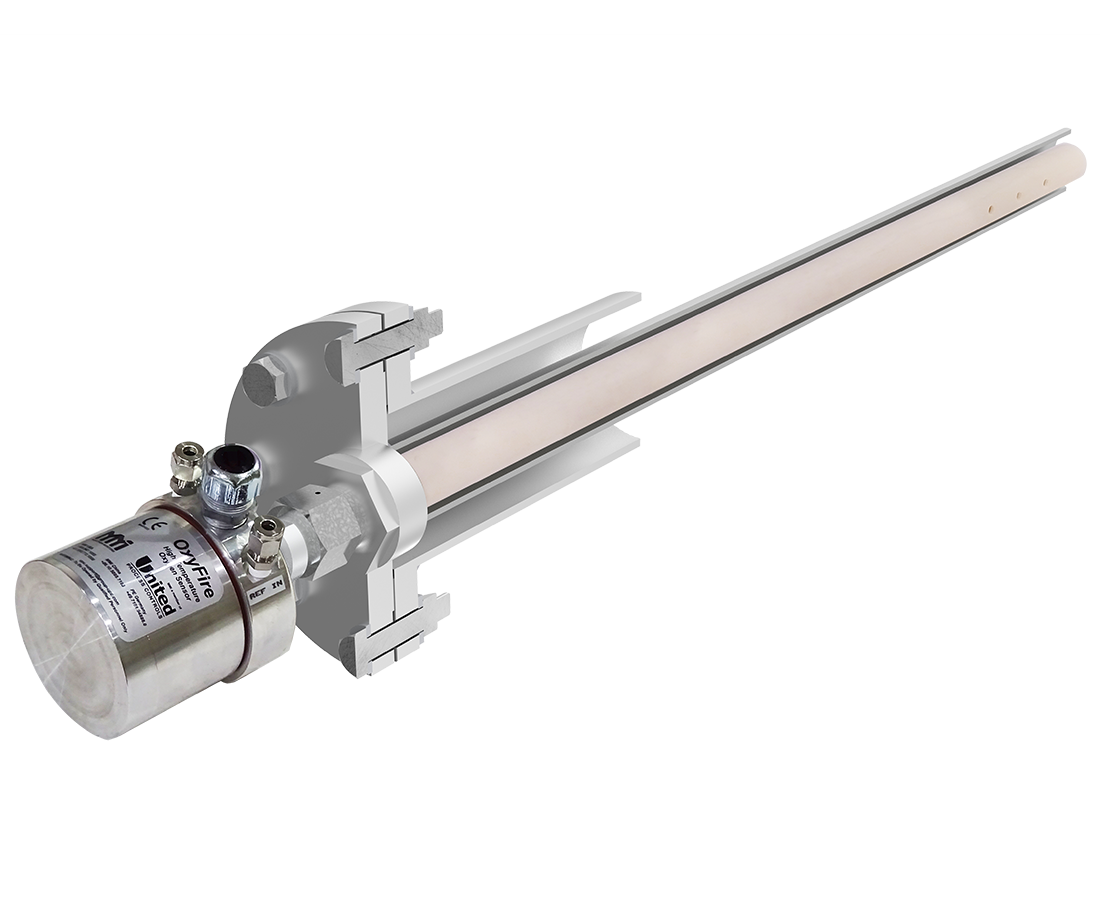

Zewnętrzna osłona ochronna z węglika krzemu lub tlenku glinu, zaprojektowana z myślą o sprostaniu rygorom środowiska huty stali, jest instalowana w strefach zanurzania lub wysokiej temperatury pieca grzewczego. Czujnik tlenu in-situ mierzy nadmiar tlenu i umożliwia operatorowi pieca grzewczego obserwację i kontrolę ilości powietrza zużywanego podczas procesu spalania. Urządzenie Oxymit firmy UPC-Marathon przesyła sygnały tlenu i temperatury (4–20 mA) do dowolnego istniejącego systemu optymalizacji spalania.

Użycie tych wysokotemperaturowych czujników tlenu in-situ do precyzyjnej regulacji stosunku ilości powietrza do ilości paliwa pozwala kontrolować powstawanie zgorzeliny podczas procesu nagrzewania kęsów/płyt.

Dodatkowe zalety:

- Mniejsze wymagania konserwacyjne pieca

- Mniejsze wymagania konserwacyjne linii formowania

- Niższe koszty paliwa

- Bardziej spójne produkty

- Mniejsza emisja NOx

Do pobrania

- Biuletyn na temat zastosowań

- Analiza przypadku

- Instalacja

TOPIENIE ALUMINIUM

W branży aluminium występują dwa główne rodzaje analizatorów tlenu: czujniki ekstrakcyjne i in-situ. Oba pracują w zastosowaniach z aluminium, ale nadmierne limity konserwacyjne ograniczają przydatność i niezawodność urządzeń ekstrakcyjnych w wielu zastosowaniach. Ze względu na wysoką zawartość wilgoci i cząstek stałych w gazach spalinowych, komory i systemy kondycjonowania próbek wymagają ciągłej uwagi. Konieczne są regularne przeglądy kalibracyjne. Filtry czujników muszą być okresowo czyszczone ze względu na wilgoć i cząstki stałe znajdujące się w gorących gazach.

Użycie wysokotemperaturowego czujnika in-situ rozwiązuje te problemy. W większości przypadków wysokotemperaturowe czujniki tlenu in-situ nie wymagają pomp, grzałek, systemów filtrów, kalibracji itp. Czujniki są umieszczone w porcie lub kanale wylotowym. Prawidłowa instalacja czujnika zapewni jego sprawne działanie. Ciągłe monitorowanie tlenu poprawia wydajność, obniża emisję, zapewnia wyższy uzysk metalu, lepsze wyniki metalurgiczne i większą przepustowość. Chociaż monitorowanie ma swoje zalety, prawdziwy zwrot z inwestycji uzyskuje się, gdy tlen jest dokładnie kontrolowany w celu optymalizacji spalania.

Koszty stałe czujników są niskie w porównaniu z kosztami eksploatacyjnymi procesu topienia. Ciągły pomiar nadmiaru tlenu zapewnia bardziej precyzyjny, szybciej reagujący stosunek ilości powietrza do ilości paliwa, co przekłada się na:

- Bardziej spójną jakość

- Niższe koszty eksploatacji

- Zwiększenie produkcji stopionego metalu

- Mniejsze emisje

REGENERACJA ENERGII

Wysokotemperaturowy czujnik tlenu in-situ, stosowany zwykle w kotłach opalanych węglem, jest zazwyczaj instalowany w płaszczu wodnym kotła, nad sklepieniem czołowym i nad każdym z zespołów palników. Taka konfiguracja pozwala operatorom kotłów wyśrodkować kulę ognia w strefie promieniowania i „zbalansować” kocioł.

Zazwyczaj instalowane powyżej linii żużla, czujniki dają operatorom kotła wyjątkowy podgląd procesu spalania, eliminując typową „infiltrację powietrza”, która dezorientuje „niskotemperaturowe” czujniki umieszczone w tylnym ciągu.

Korzyści z zastosowania systemu optymalizacji spalania UPC-Marathon do precyzyjnej regulacji ciągu są następujące:

- Zbalansowany kocioł – wyśrodkowanie kuli ognia

- Minimalizacja powstawania NOx

- Zmniejszenie ogólnych kosztów konserwacji

- Dostarczenie operatorom informacji tego rodzaju pozwala im wykonywać swoją pracę bardziej efektywnie, eliminuje kieszenie CO (tlenku węgla) i pomaga osiągnąć najniższe koszty energii.

RAFINERIE I ZAKŁADY PETROCHEMICZNE

W przypadku trudnych warunków atmosferycznych typowych dla spalarni i podgrzewaczy technologicznych, w zastosowaniach o wyższych temperaturach zaleca się stosowanie zewnętrznego płaszcza ochronnego z tlenku glinu. Czujniki, zainstalowane w strefie spalania lub w sekcji promieniowania, mogą być podłączone do urządzeń, które będą wysyłać sygnał 4–20 mA do istniejącego systemu optymalizacji spalania.

Sprawdzone zastosowania są następujące:

- Podgrzewacze technologiczne

- Spalarnie

- Piece do krakowania

- Kotły

- Regeneracja kwasu siarkowego

- Utleniacze termiczne

SPALANIE

System optymalizacji spalania UPC-Marathon „SureBurn” uzupełnia cykl spalania, utrzymując odpowiedni poziom nadmiaru tlenu wymagany do przeprowadzenia procesu spalania w celu zmniejszenia zanieczyszczenia powietrza. System ten, umieszczony w komorze grzewczej w celu wyeliminowania błędów wynikających z infiltracji powietrza, może zawierać:

- Dwa czujniki zapewniające nieprzerwane użytkowanie

- Regulatory temperatury

- wartości zadanej