La nitruration est un processus de diffusion d’atomes d’azote dans la surface du métal. L’azote ne manque pas sur la Terre, mais dans la nature il existe sous la forme d’une molécule à deux atomes chimiquement inerte et trop grande pour pénétrer la surface. Par conséquent, les technologies de nitruration se concentrent sur la source de l’azote naissant (atomique).

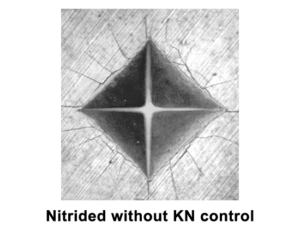

Le principal objectif de la nitruration est d’améliorer la dureté de la surface d’un composant en l’enrichissant en azote. Quelle que soit la méthode, la nitruration est un processus de diffusion de l’azote dans le métal, diffusion qui, lorsque les atomes d’azote isolés ont pénétré la surface, se poursuit tant que la température est suffisamment élevée et que la surface est approvisionnée en azote naissant. En d’autres termes, la diffusion est essentiellement la même pour toute nitruration, tandis que la différence réside dans l’approvisionnement en azote, qui exerce une influence majeure sur les propriétés de la surface qui en découlent.