- PIECE I TECHNOLOGIEDOWIEDZ SIĘ WIĘCEJ O NASZYCH ROZWIĄZANIACH PIECOWYCH I TECHNOLOGICZNYCH

- USŁUGI OBRÓBKI CIEPLNEJDOWIEDZ SIĘ WIĘCEJ O NASZYCH USŁUGACH OBRÓBKI CIEPLNEJ

- KONTROLE PROCESU I PRZEPŁYWUDOWIEDZ SIĘ WIĘCEJ O NASZYCH ROZWIĄZANIACH DO KONTROLI PROCESÓW I PRZEPŁYWU

- PRODUKTY

- ROZWIĄZANIA TECHNOLOGICZNE

- ZASTOSOWANIE PRZEPŁYWOMIERZA

- ZAPYTANIA OFERTOWE

- SERWIS I WSPARCIESZUKASZ SERWISU LUB WSPARCIA DLA NASZEGO PRODUKTU I USŁUG?

- BRANŻE I PROCESYDOWIEDZ SIĘ WIĘCEJ O NASZYCH BRANŻACH I PROCESACH

- FIRMADOWIEDZ SIĘ WIĘCEJ O NITREX I KIM JESTEŚMY

- Events

- LOTNICTWO

- ROLNICTWO

- WYCISKANIE ALUMINIUM

- MOTORYZACJA

- OBRONNA I UZBROJENIE

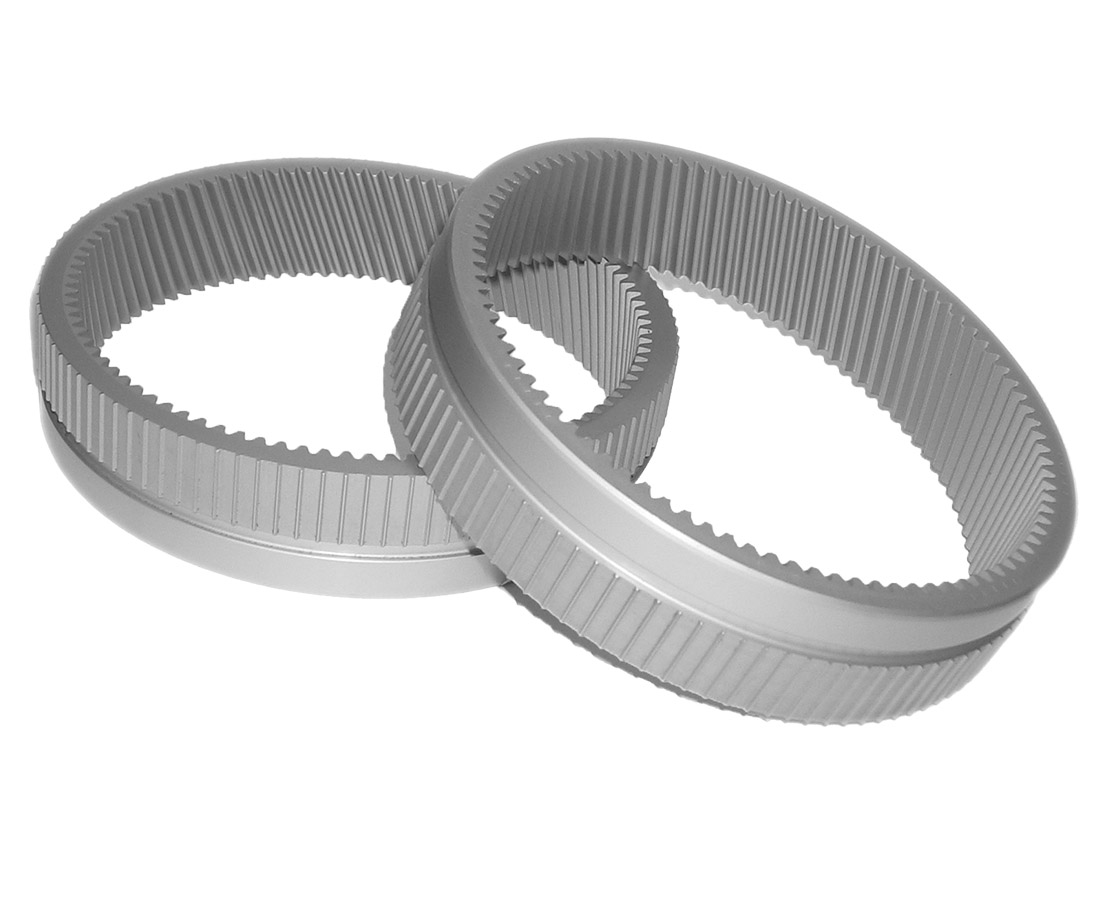

- PRZEKŁADNIE ZĘBATE

- MEDYCYNA

- GÓRNICTWO

- NAFTOWA I GÓRNICZA

- WYTWARZANIE MOCY I ENERGII

- CZĘŚCI PRECYZYJNE

- OPRZYRZĄDOWANIE