- OPTYMALIZACJA SPALANIA

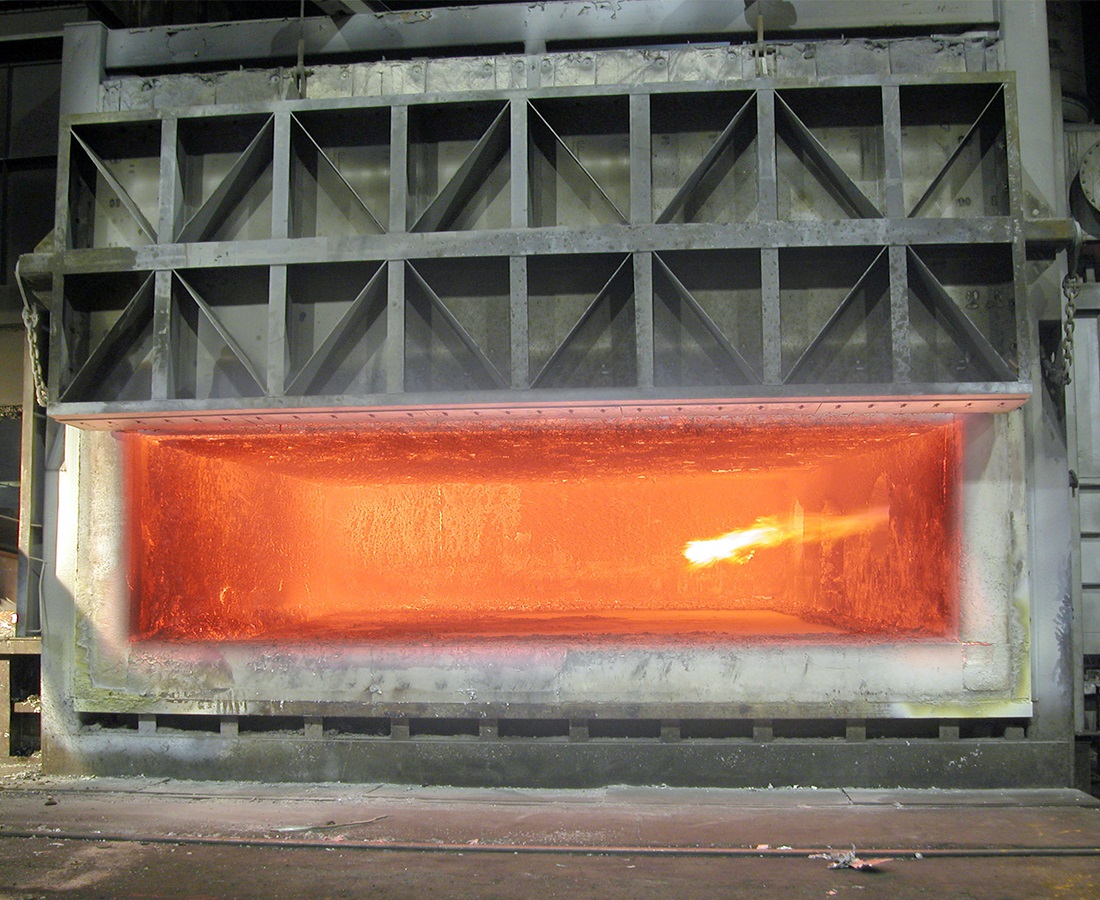

NAGRZEWANIE STALI

- OPTYMALIZACJA SPALANIA

TOPIENIE ALUMINIUM

There are two major types of oxygen analyzers found in the aluminum industry: extractive and in-situ sensors. Both work in aluminum applications, but excessive maintenance limits the usefulness and reliability of extractive units in many applications. Because of high moisture content and particulate in the combustion gas, cells and sample conditioning systems require continuous attention. Regular calibration services are a must. Sensor filters must be cleaned periodically due to moisture and particulate in the hot gases. Using a high-temperature in-situ sensor solves these problems. In most cases, high-temperature in-situ oxygen sensors do not require pumps, heaters, filter systems, calibration, etc. The sensors are located in the exhaust port or duct. Proper installation of the sensor will ensure its performance. Continuous oxygen monitoring improves efficiency, lowers emissions, provides higher metal yields, better metallurgical results, and improved through-put. While monitoring has its benefits, true return on investment is achieved when oxygen is accurately controlled for optimized combustion. The recurring cost of sensors is low compared to the operating expense of the melt process. Continuous excess oxygen measurement provides a tighter, more responsive air/fuel ratio resulting in:- More consistent quality

- Reduced operating costs

- Increased melt production

- Reduced emissions

- OPTYMALIZACJA SPALANIA

WYTWARZANIE MOCY I ENERGII

Typically used in a coal-fired power boiler, the high temperature, in-situ oxygen sensor is generally installed in the boiler water-wall, above the nose arch and above each of the burner banks. This configuration allows the boiler operators to center the fireball in the radiant zone and "balance" the boiler.

Typically installed above the slag line, the sensors give the boiler operators a unique perspective on the combustion process, eliminating the typical "air infiltration" that confuses "low temperature" sensors located in the back pass.

Benefits from using the UPC-Marathon combustion optimization system to "trim" the draft are:

- Balanced boiler - Centering the fireball

- Minimizing NOx formation

- Reduces over-all maintenance costs

- By providing operators with this type of information allows them to do their job more efficiently, eliminates CO (carbon monoxide) pockets, and helps in achieving "lowest cost" megawatts.

- OPTYMALIZACJA SPALANIA

RAFINERIE I ZAKŁADY PETROCHEMICZNE

With the harsh atmosphere typical of the Incinerators and Process Heaters, an alumina protective outer sheath is recommended for higher temperature applications. Installed in the combustion zone or radiant section, the sensors can be tied into instruments that will send a 4-20mA signal to the existing combustion optimization system.

Proven applications include:

- Process heaters

- Incinerators

- Cracking Furnaces

- Boilers

- Sulfuric Acid Regeneration

- Thermal Oxidizers

- OPTYMALIZACJA SPALANIA

SPALANIE

System optymalizacji spalania UPC-Marathon „SureBurn” uzupełnia cykl spalania, utrzymując odpowiedni poziom nadmiaru tlenu wymagany do przeprowadzenia procesu spalania w celu zmniejszenia zanieczyszczenia powietrza. System ten, umieszczony w komorze grzewczej w celu wyeliminowania błędów wynikających z infiltracji powietrza, może zawierać:- Dwa czujniki zapewniające nieprzerwane użytkowanie

- Regulatory temperatury i wartości zadanej

- OPTYMALIZACJA SPALANIA

PIEC DO SZKŁA

Rura ochronna z tlenku glinu, zaprojektowana specjalnie z myślą o trudnych warunkach panujących w piecach do wypalania szkła i ceramiki, chroni czujnik tlenu in-situ przed płuczką krzemionkową. Czujnik Oxyfire, zamontowany w koronie regeneracyjnej lub regeneracyjnej ścianie docelowej (naprzeciwko portu), mierzy nadmiar tlenu w procesie spalania. Daje to operatorom pieców do szkła metodę automatycznego i/lub ręcznego precyzyjnego regulowania przepustnic powietrza w celu zminimalizowania nadmiaru tlenu. UPC-Marathon optymalizuje system spalania poprzez optymalizację stosunku ilości powietrza do ilości paliwa. Dzięki utrzymywaniu ciągłego pomiaru nadmiaru tlenu w zbiorniku szkła, system optymalizacji spalania UPC-Marathon przyczynia się do poprawy jakości szkła i zmniejszenia kosztów.

- PIECE I TECHNOLOGIEDOWIEDZ SIĘ WIĘCEJ O NASZYCH ROZWIĄZANIACH PIECOWYCH I TECHNOLOGICZNYCH

- USŁUGI OBRÓBKI CIEPLNEJDOWIEDZ SIĘ WIĘCEJ O NASZYCH USŁUGACH OBRÓBKI CIEPLNEJ

- KONTROLE PROCESU I PRZEPŁYWUDOWIEDZ SIĘ WIĘCEJ O NASZYCH ROZWIĄZANIACH DO KONTROLI PROCESÓW I PRZEPŁYWU

- PRODUKTY

- ROZWIĄZANIA TECHNOLOGICZNE

- ZASTOSOWANIE PRZEPŁYWOMIERZA

- ZAPYTANIA OFERTOWE

- SERWIS I WSPARCIESZUKASZ SERWISU LUB WSPARCIA DLA NASZEGO PRODUKTU I USŁUG?

- BRANŻE I PROCESY

- FIRMADOWIEDZ SIĘ WIĘCEJ O NITREX I KIM JESTEŚMY

- LOKALIZACJE NA CAŁYM ŚWIECIE

- HTS INDIANA

- HTS ILLINOIS

- HTS MICHIGAN