- OPTIMISATION DE LA COMBUSTION

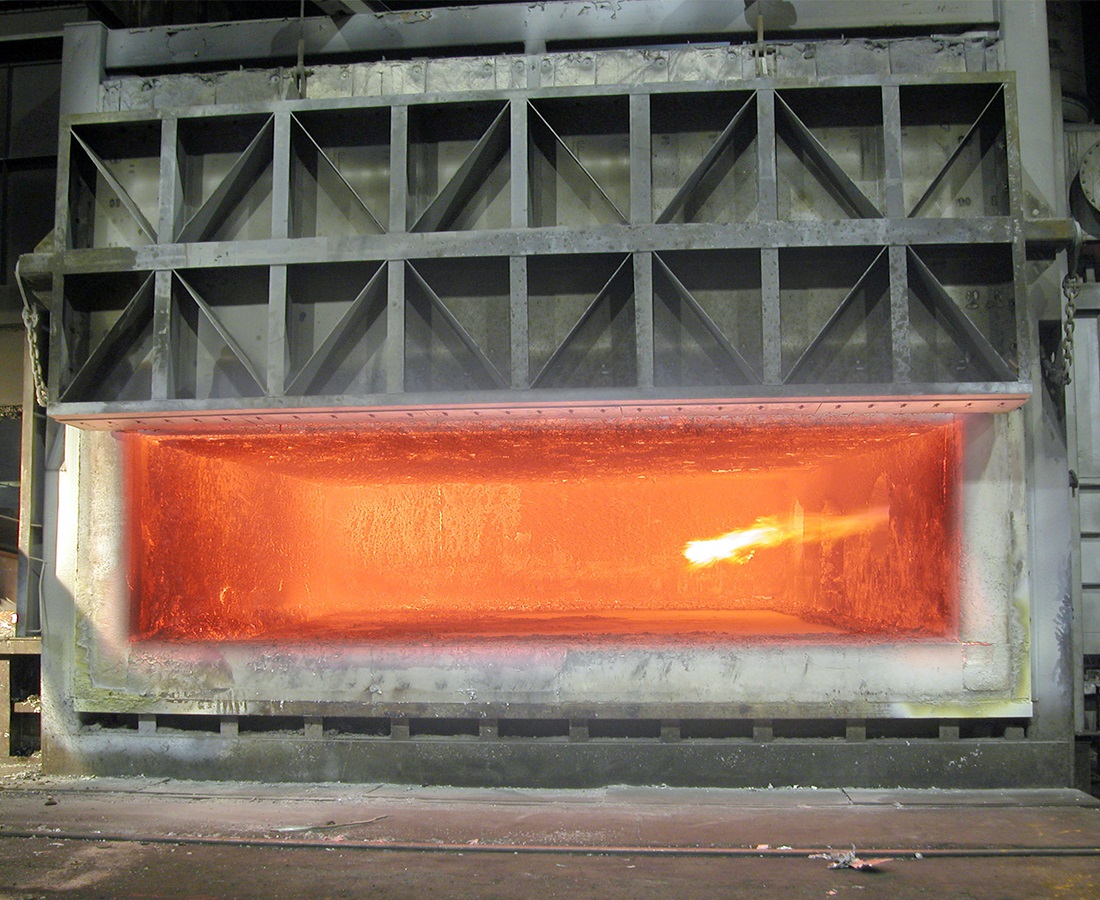

RÉCHAUFFAGE DE L’ACIER

Conçue pour résister aux rigueurs de l’environnement des aciéries, la gaine extérieure protectrice en carbure de silicium ou en alumine est installée dans les zones de trempage ou de haute chaleur d’un four de réchauffage. Le capteur d’oxygène in situ mesure l’excès d’oxygène et permet à l’opérateur du four de réchauffage d’observer et de contrôler la quantité d’air utilisée pendant le processus de combustion. L’instrument Oxymit d’UPC-Marathon transmet les signaux d’oxygène et de température (4-20 mA) à tout système d’optimisation de la combustion existant. L’utilisation de ces capteurs d’oxygène à haute température « in situ » pour ajuster le rapport air/carburant permet de contrôler la formation de tartre pendant le processus de réchauffage des billettes et des brames. Les avantages secondaires comprennent :- Maintenance réduite du four

- Maintenance réduite de la ligne de formage

- Réduction des dépenses en carburant

- Plus grande homogénéité des produits

- Réduction des émissions de NOx

- OPTIMISATION DE LA COMBUSTION

FUSION DE L’ALUMINIUM

Deux grands types d’analyseurs d’oxygène sont présents dans l’industrie de l’aluminium : les capteurs extractifs et les capteurs in situ. Les deux fonctionnent dans les applications de l’aluminium, mais un entretien excessif limite l’utilité et la fiabilité des unités extractives dans de nombreuses applications. En raison de la teneur élevée en humidité et en particules des gaz de combustion, les cellules et les systèmes de conditionnement des échantillons nécessitent une attention permanente. Des services d’étalonnage réguliers sont indispensables. Les filtres du capteur doivent être nettoyés périodiquement en raison de l’humidité et des particules présentes dans les gaz chauds. L’utilisation d’un capteur in situ à haute température résout ces problèmes. Dans la plupart des cas, les capteurs d’oxygène in situ à haute température ne nécessitent pas de pompes, d’appareils de chauffage, de systèmes de filtration, d’étalonnage, etc. Les capteurs se trouvent dans l’orifice ou le conduit d’échappement. Une installation correcte du capteur garantira ses performances. La surveillance continue de l’oxygène améliore l’efficacité, réduit les émissions, permet d’obtenir des rendements plus élevés du métal, de meilleurs résultats métallurgiques et un meilleur débit. Bien que la surveillance ait ses avantages, le véritable retour sur investissement est atteint lorsque l’oxygène est contrôlé avec précision pour une combustion optimisée. Le coût récurrent des capteurs est faible par rapport aux frais d’exploitation du processus de fusion. La mesure continue de l’excès d’oxygène permet d’obtenir un rapport air/carburant plus étroit et plus réactif, ce qui se traduit par :- Une qualité plus constante

- Réduction des coûts d’exploitation

- Augmentation de la production de fusion

- Réduction des émissions

- OPTIMISATION DE LA COMBUSTION

ÉNERGIE ET PRODUCTION D’ÉNERGIE

Habituellement utilisé dans une chaudière à charbon, le capteur d’oxygène in situ à haute température est, en général, installé dans la paroi d’eau de la chaudière, au-dessus de l’arceau de nez et au-dessus de chacune des batteries de brûleurs. Cette configuration permet aux opérateurs de la chaudière de centrer la boule de feu dans la zone radiante et d’« équilibrer » la chaudière. Généralement installés au-dessus de la ligne de scories, les capteurs donnent aux opérateurs de la chaudière une perspective unique sur le processus de combustion, en éliminant l’« infiltration d’air » typique qui induit en erreur les capteurs « basse température » situés dans la passe arrière. L’utilisation du système d’optimisation de la combustion UPC-Marathon pour ajuster le tirage présente les avantages suivants :- Chaudière équilibrée : centrage de la boule de feu

- Minimisation de la formation de NOx

- Réduction des coûts globaux de maintenance

- Ce type d’informations permet aux opérateurs de faire leur travail plus efficacement, d’éliminer les poches de CO (monoxyde de carbone) et de contribuer à l’amoindrissement des dépenses d’électricité.

- OPTIMISATION DE LA COMBUSTION

RAFFINERIE ET PÉTROCHIMIE

Avec l’atmosphère difficile typique des incinérateurs et des réchauffeurs de processus, une gaine extérieure protectrice en alumine est recommandée pour les applications à haute température. Installés dans la zone de combustion ou la section radiante, les capteurs peuvent être reliés à des instruments qui enverront un signal de 4-20 mA au système existant d’optimisation de la combustion. Les applications qui ont fait leurs preuves comprennent :- Réchauffeurs de processus

- Incinérateurs

- Fours de craquage

- Chaudières

- Régénération de l’acide sulfurique

- Systèmes d’oxydation thermique

- OPTIMISATION DE LA COMBUSTION

INCINÉRATION

Le système d’optimisation de la combustion « SureBurn » d’UPC-Marathon effectue le cycle de combustion en maintenant le niveau approprié d’oxygène excédentaire nécessaire pour achever le processus de combustion et réduire la pollution atmosphérique. Situé dans la chambre de chauffe pour éliminer les erreurs résultant de l’infiltration d’air, le système peut inclure :- Double capteur pour une utilisation ininterrompue

- Contrôle de la température et du point de consigne

- OPTIMISATION DE LA COMBUSTION

FOUR À VERRE

Spécialement conçu pour l’environnement difficile des fours à verre et à céramique, le tube de protection en alumine protège le capteur d’oxygène in situ de tout dépôt de silice. Installé soit dans la couronne du régénérateur, soit dans la paroi cible du régénérateur (à l’opposé de l’orifice), le capteur Oxyfire mesure l’excès d’oxygène provenant du processus de combustion. Cela donne aux opérateurs du four à verre une méthode pour ajuster automatiquement et/ou manuellement les clapets d’air afin de minimiser l’excès d’oxygène. UPC-Marathon optimise le système de combustion en « ajustant » le rapport air/carburant. En maintenant une mesure constante de l’excès d’oxygène dans le réservoir de verre, le système d’optimisation de la combustion UPC-Marathon contribue à la qualité du verre et à la réalisation d’économies.

- FOURS ET TECHNOLOGIESEN SAVOIR PLUS SUR VOTRE FOUR ET SOLUTIONS TECHNOLOGIQUES

- SERVICES DE TRAITEMENT THERMIQUEEN SAVOIR PLUS SUR NOS SERVICES DE TRAITEMENT THERMIQUE

- CONTRÔLES DES PROCÉDÉSEN SAVOIR PLUS SUR NOS SOLUTIONS DE PROCÉDÉ ET DE CONTRÔLE DES FLUX

- SERVICE ET ASSISTANCEVOUS RECHERCHEZ UN SERVICE OU UNE ASSISTANCE SUR NOS PRODUITS ET SERVICES ?

- INDUSTRIES ET PROCÉDÉSEN SAVOIR PLUS SUR NOS INDUSTRIES ET PROCESSUS

- SOCIÉTÉEN SAVOIR PLUS SUR NITREX ET QUI NOUS SOMMES

- EMPLACEMENTS MONDIAUX

- HTS INDIANA

- HTS ILLINOIS

- HTS MICHIGAN