RECALENTAMIENTO DE ACERO

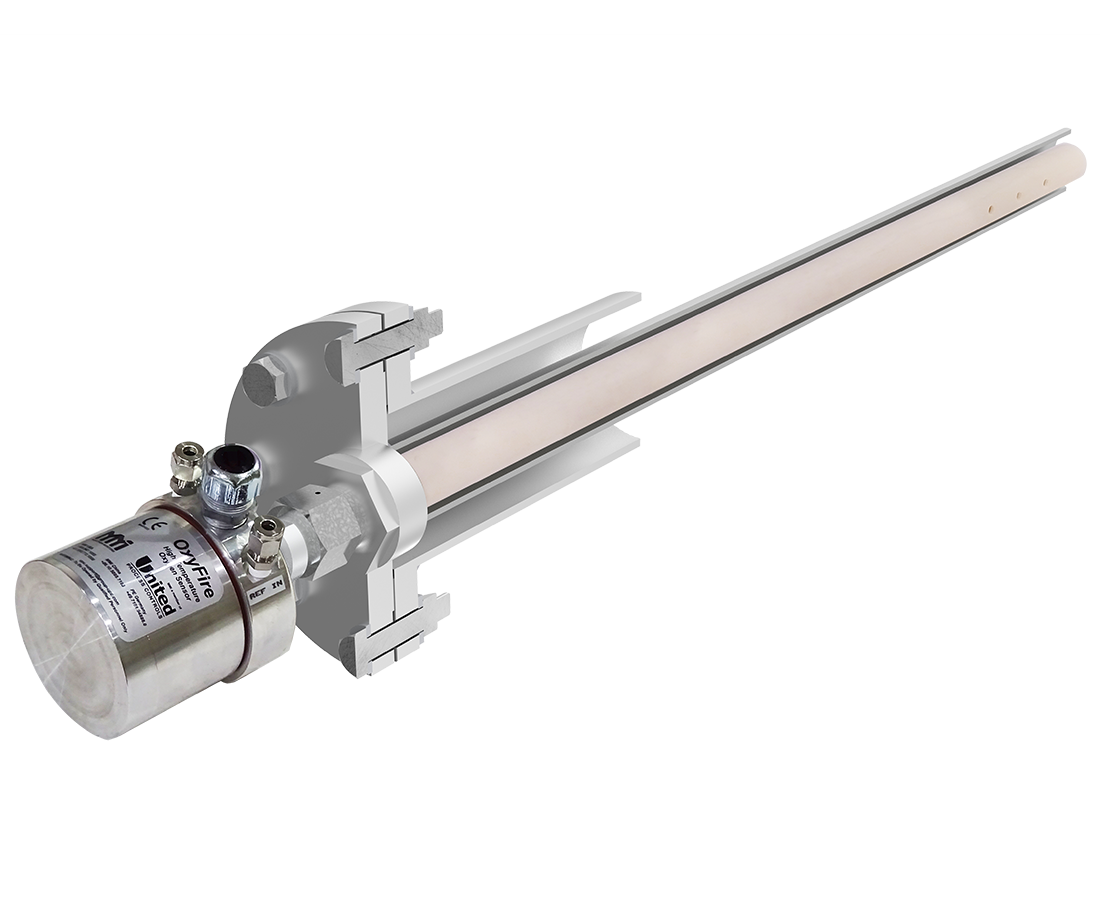

La funda protectora de carburo de silicio o la funda protectora exterior de alúmina, diseñada para resistir el duro entorno de las plantas de laminación de acero, se instala en las zonas de inmersión o de alta temperatura de los hornos de recalentamiento. El sensor de oxígeno in situ mide el exceso de oxígeno y permite al operador del horno de recalentamiento observar y controlar la cantidad de aire usado en el proceso de combustión. El instrumento Oxymit de UPC-Marathon transmite las señales de oxígeno y temperatura (4-20 mA) a cualquier sistema existente de optimización de la combustión.

Usando estos sensores de oxígeno de alta temperatura «in situ» para ajustar la relación aire/combustible, se puede controlar la formación de incrustaciones durante el proceso de recalentamiento de planchas o palanquillas. Entre los beneficios secundarios, se encuentran los siguientes:

- Menos mantenimiento del horno

- Menos mantenimiento de la cadena de moldeo

- Menores costes de combustible

- Productos más uniformes

- Reducción de las emisiones de NOx

Descargar

- Boletín de aplicación

- Estudio de caso

- Instalación

FUSIÓN DE ALUMINIO

Hay dos tipos principales de analizadores de oxígeno en el sector del aluminio: sensores in situ y de extracción. Ambos son aptos para aplicaciones con aluminio, pero el mantenimiento excesivo limita la utilidad y la fiabilidad de las unidades de extracción en muchas aplicaciones. Debido al alto contenido de humedad y la presencia de partículas en el gas de combustión, las células y los sistemas de acondicionamiento de muestras requieren atención constante. Es imprescindible efectuar calibraciones periódicas. Los filtros del sensor se deben limpiar de forma periódica debido a la humedad y la presencia de partículas en los gases calientes.

Con el sensor in situ de alta temperatura, estos problemas desaparecen. En la mayoría de los casos, los sensores de oxígeno in situ de alta temperatura no requieren bombas, calentadores, sistemas de filtrado, calibración, etc. Los sensores se ubican en el orificio o conducto de escape. La instalación adecuada del sensor garantizará un funcionamiento correcto. La monitorización continua del oxígeno da lugar a una mejor eficiencia, la reducción de las emisiones, un mayor aprovechamiento del metal, mejores resultados metalúrgicos y un rendimiento mejorado. Aunque la monitorización tiene sus beneficios, la verdadera rentabilidad reside en controlar el oxígeno de forma precisa para una combustión optimizada.

El gasto periódico en sensores es bajo en comparación con los gastos de explotación asociados al proceso de fusión. La medición continua del exceso de oxígeno da lugar a una relación aire/combustible más ajustada y eficaz que ofrece los siguientes beneficios:

- Calidad más uniforme

- Menores gastos de explotación

- Mayor producción de fusión

- Reducción de las emisiones

GENERACIÓN DE ENERGÍA

El sensor de oxígeno in situ de alta temperatura, habitualmente usado en calderas de carbón, se instala generalmente en la pared de agua de la caldera, sobre el puente de la nariz y sobre cada una de las baterías de quemadores. Esta configuración permite a los operadores de la caldera centrar la bola de fuego en la zona radiante y «equilibrar» la caldera.

Los sensores, instalados normalmente sobre la línea de escoria, dan una perspectiva única sobre el proceso de combustión a los operadores de la caldera y eliminan la habitual «infiltración de aire» que confunde a los sensores de «baja temperatura» ubicados en la sección de convección.

Usar el sistema de optimización de la combustión de UPC-Marathon para «ajustar» el tiro ofrece los siguientes beneficios:

- Caldera equilibrada: centrado de la bola de fuego

- Minimización de la formación de NOx

- Reducción de los costes generales de mantenimiento

- Al proporcionar a los operadores este tipo de información, les permitimos hacer su trabajo de una forma más eficiente, eliminamos las bolsas de CO (monóxido de carbono) y ayudamos a conseguir megavatios «al menor coste».

REFINERÍA Y PETROQUÍMICA

Con las duras condiciones atmosféricas propias de los incineradores y calentadores de procesos, se recomienda una funda protectora exterior de alúmina para aplicaciones a temperaturas más altas. Instalados en la zona de combustión o la sección radiante, los sensores se pueden conectar a instrumentos que enviarán una señal de 4-20 mA al sistema existente de optimización de la combustión.

Entre las aplicaciones probadas se incluyen las siguientes:

- Calentadores de procesos

- Incineradores

- Hornos de craqueo

- Calderas

- Regeneración de ácido sulfúrico

- Oxidadores térmicos

INCINERACIÓN

El sistema de optimización de la combustión «SureBurn» de UPC-Marathon completa el ciclo de combustión manteniendo el debido nivel de exceso de oxígeno necesario para completar el proceso de quemado para una menor contaminación del aire. Ubicado en la cámara de calentamiento para eliminar los errores derivados de la infiltración de aire, el sistema puede incluir lo siguiente:

- Sensores dobles para un uso ininterrumpido

- Control de la temperatura y del punto de consigna